Röntgen und Materialprüfung

Die besondere Herausforderung bei der Entwicklung von industriellen Röntgensystemen besteht darin, dass sich die Prüfobjekte – anders als in der Medizin – untereinander signifikant unterscheiden. Während sich menschliche Körper stark ähneln und zu einem Großteil aus Wasser bestehen, können industrielle Prüfobjekte extrem vielfältige Größen, Zusammensetzungen und Komplexität aufweisen.

Das Funktionsprinzip lässt sich mit wenigen Worten beschreiben: Eine Röntgenquelle emittiert Röntgenstrahlung, die Objekte durchdringt. Abhängig vom Material des Prüflings und seiner Wandstärke, wird diese abgeschwächt. Ein gegenüberliegend angebrachter Detektor erstellt mit dieser Reststrahlung ein Schattenbild des Prüfkörpers. Die unterschiedlichen Grautöne der Schattenbilder repräsentieren dabei die Differenzen der Wanddicken des Prüflings. Defekte, beispielsweise ein Lufteinschluss, weisen eine geringere Absorption auf und sind als helle Flecken erkennbar. Weit verbreitete Serienanwendungen für industrielles Röntgen sind beispielsweise Durchstrahlungsprüfungen von Gussbauteilen wie Aluminiumrädern.

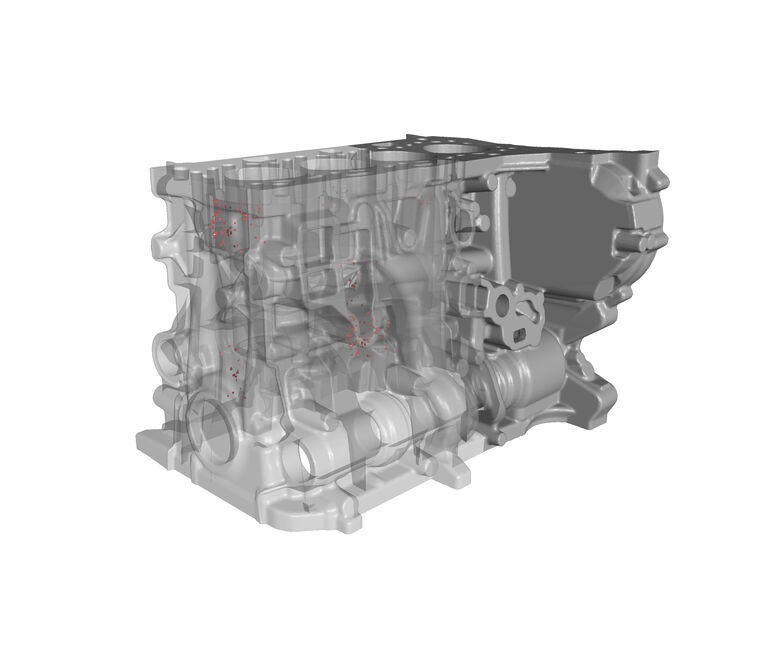

Oftmals liefert die zweidimensionale Röntgenprüfung aber einen unklaren Befund – es fehlt hier schlichtweg die genaue Tiefeninformation, um zuverlässig entscheiden zu können, ob ein Materialfehler als kritisch einzustufen ist. Deshalb kommt auch im industriellen Umfeld die Computertomographie zum Einsatz: »Tomographie« bedeutet die schichtweise Darstellung unterschiedlicher Regionen des untersuchten Objektes. Mit einem modernen Computertomographen können innerhalb weniger Minuten große Teilbereiche oder das gesamte Objekte dargestellt werden. Wie bei konventionellen Röntgenaufnahmen beruht die Computertomographie auf der Abschwächung von Röntgenstrahlen durch verschiedene Materialien im Objekt. Im Computertomographen wird hierzu das Objekt zwischen Röntgenröhre und Detektor gedreht, wobei der untersuchte Objektteil durch einen kegelförmigen Röntgenstrahl abgetastet wird. Von einem elektronischen Detektor wird die vom Objekt mehr oder weniger abgeschwächte Röntgenstrahlung erfasst und an einen Computer zur Rekonstruktion und Bearbeitung weitergeleitet. Dieser errechnet dann aus den Messwerten Schichtbilder. Systeme mit Flächendetektoren können gleichzeitig mehrere Schichten erfassen, was den Ablauf der Untersuchung erheblich beschleunigt.

Die voranschreitenden Entwicklungen im Bereich der Röntgentechnik erschließen immer mehr neue Anwendungsfelder. Zukunftspotentiale liegen insbesondere in der Analyse dynamischer Prozesse, die sowohl eine räumliche als auch zeitliche Veränderung des Prüfobjekts bewirken. So lassen sich in Zukunft beispielsweise auch Verformungs- oder Verschleißkontrollen eines Bauteils mit Röntgentechnik umsetzen.

Quelle: Thomas Kestler, Bereichskommunikation

Fraunhofer-Entwicklungszentrum Röntgentechnik EZRT

Flugplatzstraße 75, 90768 Fürth

thomas.kestler@iis.fraunhofer.de

+49 911 58061-7611

www.iis.fraunhofer.de/ezrt![]()